L'industrie des huiles alimentaires évolue rapidement vers des pratiques durables alliant performance énergétique et respect de l'environnement. Les usines modernes d'huilerie de soja incarnent cette transformation grâce à l’intégration de technologies vertes et innovantes. Cet article examine les avancées clés en gestion énergétique dans les usines de traitement du soja, en s'appuyant sur des données précises, des exemples concrets, et les bénéfices économiques liés à cette transition.

La demande mondiale pour des produits alimentaires durables stimule l'industrie de l'huile de soja à adopter des strategies de production écologique. Les usines modernes intègrent des processus optimisés réduisant la consommation énergétique de 20 à 35 % par rapport aux installations traditionnelles. Cette approche contribue non seulement à réduire l’empreinte carbone mais aussi à renforcer la compétitivité grâce à l’économie des coûts énergétiques.

Les systèmes de contrôle intelligents permettent une surveillance en temps réel des consommations en énergie et une adaptation automatique des paramètres de production. Par exemple, l’utilisation de capteurs IoT (Internet des Objets) combinée à l’analyse big data facilite l’optimisation des moteurs électriques et des chaudières, réduisant les gaspillages. Selon une étude récente, les usines équipées de ces technologies peuvent diminuer leur consommation énergétique jusqu’à 30 %.

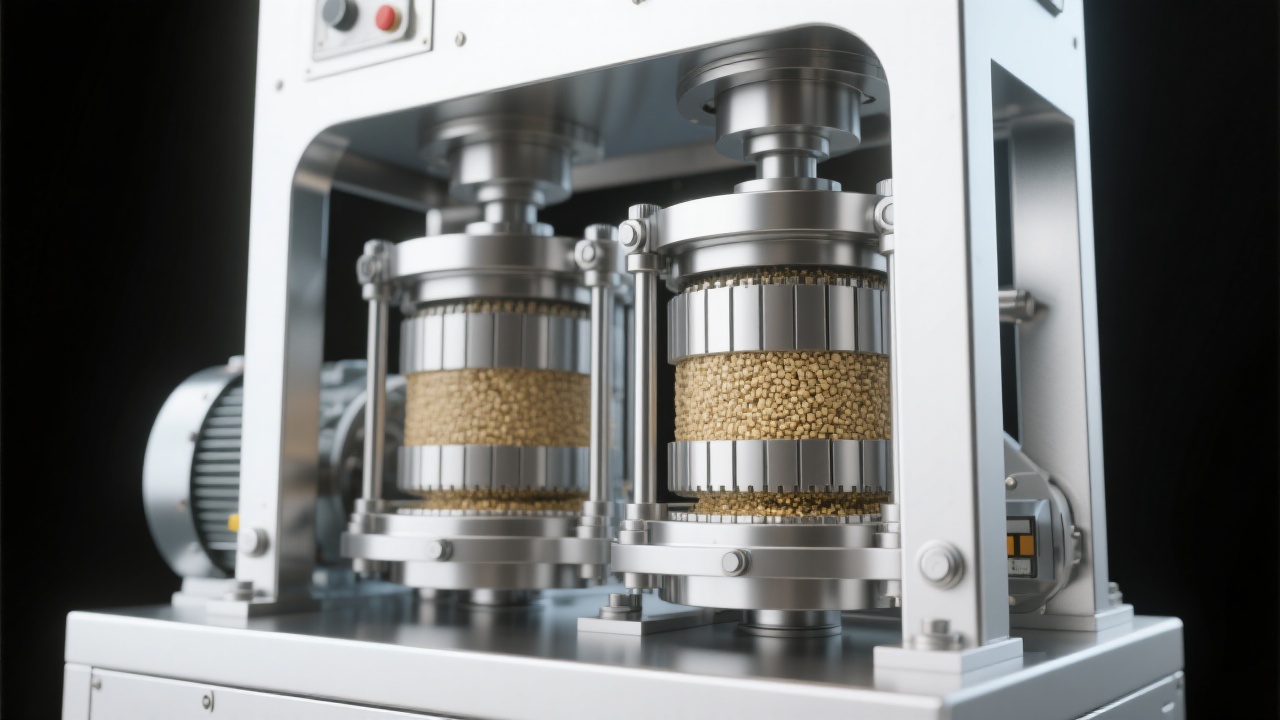

L’adoption de procédés comme l’extraction par solvant améliorée, la filtration de haute précision et la récupération de chaleur dans les échangeurs thermiques optimise l’usage de l’énergie thermique. Par exemple, un process standard d’extraction peut consommer jusqu’à 0,115 GJ/tonne de matière première, tandis que les procédés modernes réduisent cette consommation à environ 0,08 GJ/tonne, représentant une économie d’environ 30 %.

Outre la gestion énergétique, la qualité du produit est cruciale. L’automatisation avec l’intelligence artificielle améliore la précision des contrôles qualité tout en optimisant les paramètres énergétiques. La réduction des rejets et défauts diminue les reprises de production et consomme moins d’énergie, contribuant indirectement à un bilan carbone amélioré.

Plusieurs leaders du marché ont adopté ces technologies avec succès. Par exemple, l’usine XYZ, implantée en Europe, a réduit sa consommation énergétique de 33 % en intégrant un système intelligent de pilotage énergétique ainsi que des échangeurs thermiques de récupération. Cette amélioration s’est traduite par une réduction des coûts opérationnels de 18 % tout en améliorant la qualité de l’huile extraite.

En comparaison, les usines traditionnelles présentent une consommation d’énergie plus élevée et un impact environnemental plus conséquent. Le tableau ci-dessous résume les principaux indicateurs de performance énergétique entre les deux types d’installations :

| Indicateur | Usine Traditionnelle | Usine Moderne Verte |

|---|---|---|

| Consommation énergétique (GJ/tonne) | 0,115 | 0,08 |

| Émissions CO₂ (kg/tonne) | 75 | 45 |

| Réduction coûts opérationnels (%) | - | 18 |

En conclusion, la gestion énergétique verte dans les usines modernes d’huilerie de soja ne se limite pas à la réduction des consommations : elle représente un levier majeur d’amélioration de la qualité des produits et de rentabilité durable. L’intégration de solutions techniques intelligentes alliant automatisation, procédés innovants et conception écologique garantit une production alimentaire compétitive répondant aux exigences environnementales croissantes.

Pour toute entreprise souhaitant s’engager dans ce virage vert, il est désormais essentiel d’investir dans ces technologies performantes, assurant non seulement un gain économique mais aussi une contribution responsable à la préservation des ressources planétaires.