随着环境可持续性和运营效率成为食品加工行业的关键因素,现代大豆油厂越来越多地采用先进的绿色技术和智能能源管理系统。本文探讨当代大豆油制造商如何在优化能源利用、确保产品质量和提高经济效益的同时实现可持续生产。

近年来,受监管压力、市场对环保产品的需求以及能源成本上升的推动,大豆油行业绿色制造的趋势加速发展。传统的加工方法往往消耗大量能源——通常超过运营成本的30%——同时排放大量温室气体和废弃物。相比之下,现代工厂注重能源效率、环保合规和最低碳足迹,从而创造了与全球可持续发展目标相契合的竞争优势。

尖端技术的集成对于高效能源管理至关重要。其中,采用物联网传感器和人工智能驱动分析的智能控制系统能够实时监控和优化能源消耗。例如,自适应过程控制可在不影响产量的情况下,将蒸汽和电力使用量降低高达18% 。热回收装置可收集余热,用于预热原材料或为辅助设备提供动力,从而将整体能源利用率提高至85% 。

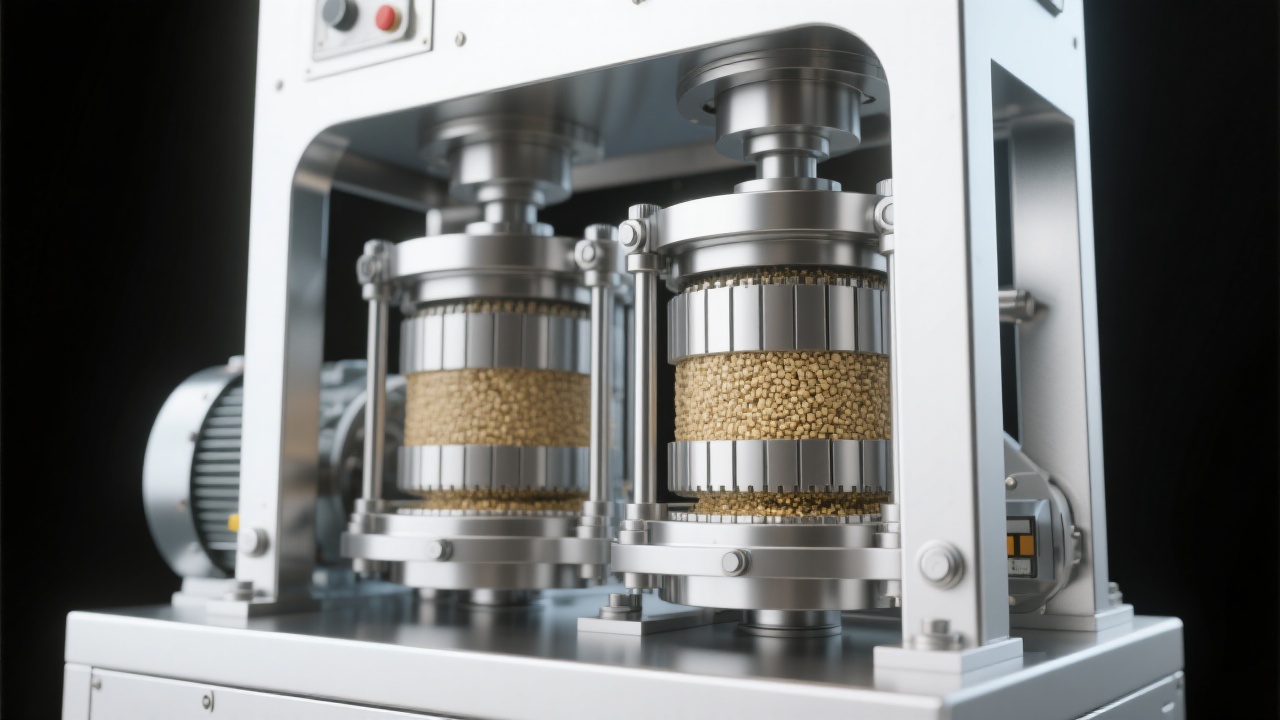

此外,电机和泵采用变频驱动器 (VFD),可根据需求调节运行速度,减少约12-15% 的能源浪费。现代过滤和除臭设备也采用节能设计,在降低热损失的同时,提高了产品完整性。

高效的生产流程在降低能耗方面发挥着至关重要的作用。对高性能提取和精炼方法的评估表明,与传统技术相比,单位能耗降低了20%以上。改进的溶剂回收系统和精简的脱胶工艺进一步降低了环境污染物和能源投入。

| 流程阶段 | 传统能源使用量(千瓦时/吨) | 现代能源使用量(千瓦时/吨) | 节能(%) |

|---|---|---|---|

| 萃取 | 450 | 350 | 22.2% |

| 精制 | 380 | 300 | 21.1% |

| 包装和公用设施 | 150 | 125 | 16.7% |

向智能质量控制系统的过渡集成了传感器,用于实时监测温度、粘度和污染物等参数。自动反馈回路确保及时调整,减少因重复加工造成的缺陷和能源浪费。此类系统已证明可将产品差异降低高达25% ,从而增强市场竞争力,同时优化资源消耗。

一家示范性大豆油工厂在实施了一套综合能源管理系统后,年能耗降低了18%。该系统结合了热回收、基于人工智能的工艺优化和升级的精炼技术。这意味着每年可节省超过50万美元的运营成本,二氧化碳排放量减少12%,同时产品纯度和产量仍保持在设计产能的95%以上。

与传统工厂相比,现代大豆油工厂具有多种优势:

绿色高效的能源管理不仅能确保合规和环境管理,还能带来显著的经济效益。创新技术与智能控制的融合,不仅显著降低了能源成本,还增强了产品的一致性——这一双重价值主张与全球推崇可持续工业实践的趋势相契合。