对于依赖豆油压榨机的生产商和出口商而言,机器平稳运行是提高产量和油品质量的关键。本文深入探讨了以大豆清洗和进料为重点的核心维护和操作规范,旨在最大限度地减少停机时间并优化榨油效率。

保持高性能豆油压榨机运转的首要关键步骤是在进料前彻底清洁大豆。石子、豆壳和泥土等异物不仅会造成进料堵塞,还会加剧螺旋轴和其他部件的磨损。行业最佳实践建议采用多阶段清洁流程,包括:

注意:持续监测进料水分含量,使其低于 12%,可防止堵塞并确保高效压榨。

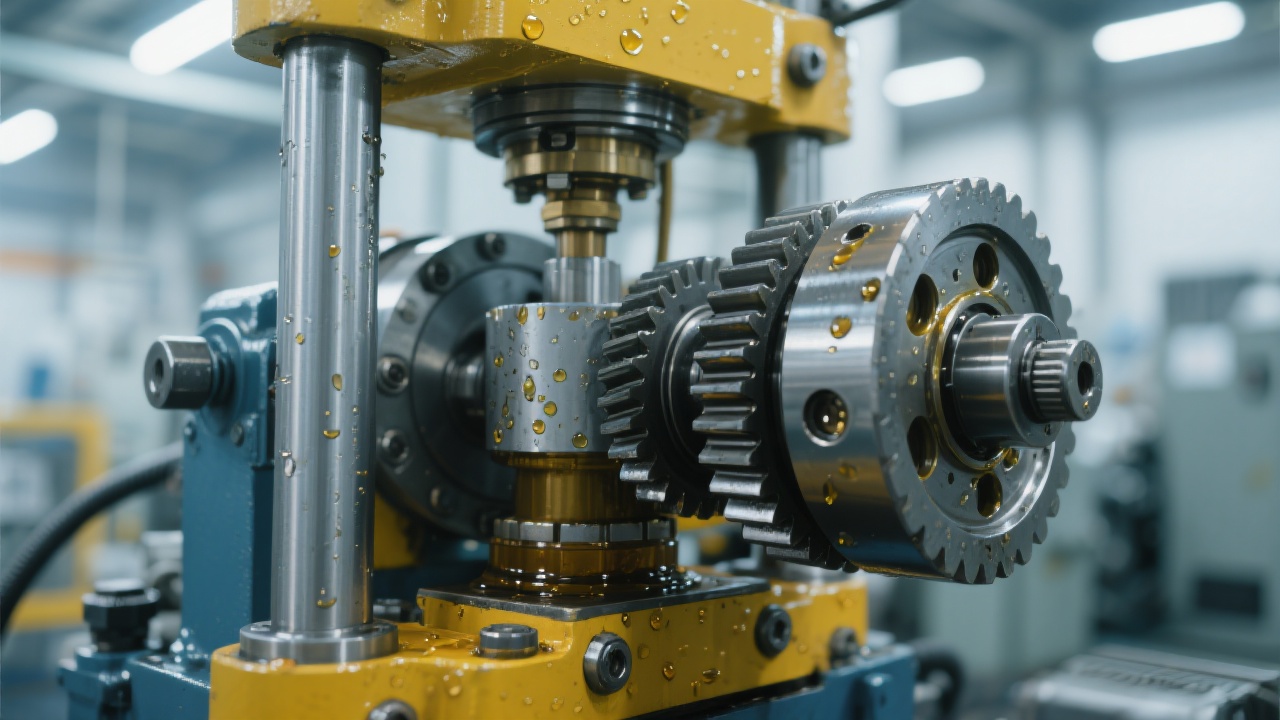

定期润滑螺杆轴和压榨腔对于减少机械摩擦和避免热量积聚至关重要,热量积聚会导致油品质量下降。建议的维护计划包括:

| 成分 | 润滑频率 | 推荐润滑剂 |

|---|---|---|

| 螺杆轴承 | 每8小时运行 | 高温润滑脂(NLGI 2级) |

| 压室壁 | 每日检查;根据需要涂抹少量润滑油 | 食品级矿物油 |

定期润滑可最大限度地减少机器振动和异常噪音,这两种常见的磨损迹象会直接影响印刷机的效率。

油过滤系统在去除杂质和保障最终油品质量方面发挥着至关重要的作用。过滤器中积聚的残留物会降低处理量并增加油的浊度。清洁规程包括:

这样的日常维护可以保证机油始终清澈透明,延长滤芯寿命,从而降低整体运营成本。

a) 出油率下降:通常是由于原料不洁净或压榨部件磨损造成的。快速检查原料清洁度并结合螺杆轴磨损情况,即可找出根本原因。

b) 油中杂质增多:通常与过滤装置堵塞或损坏有关。必须立即进行清洗或更换。

c) 异常机器噪音:可能表明润滑不足或轴承损坏。通过振动分析进行早期诊断可以防止灾难性故障。

行动提示:维护每日运行参数和异常情况日志,以便进行预测性维护和根本原因追溯。

从被动维修转向预防性维护可以提高机器正常运行时间和投资回报率。一套全面的维护流程应包括:

通过明确的标准操作程序和培训赋予操作人员权力,可以提高一致性并减少因用户错误导致的停机时间。

掌握大豆清洗和喂入技术,并辅以细致的维护和故障排除,是实现稳定高效榨油作业的坚实基础。这些技术诀窍能够降低停机时间和油品质量下降造成的成本,从而直接提升您在竞争激烈的出口市场的盈利能力。

对于致力于提升生产可靠性和油品质量的企业而言,借鉴成熟案例并采用科学验证的流程至关重要。整合这些实践经验有助于实现长期增长,并增强全球客户的信心。